Grugeage de tubes

-

Tu le fais avec une cornière ou une règle de la longueur du tube comme ça tu es sur que c’est le même endroit de chaque côté du tube

-

Regardez ca de près, il y a plein de réponses à ces questions :

https://www.flickr.com/photos/pereiracycles/sets/72157602227635440/with/1470095301/ -

j’aime bien l’idée de la bague !

ne pas oublier d’ajouter le rayon si on reflechit en longueur de centre à centre (si je ne dis pas de betise) -

Wow ! Il est super cet album !!! Y’a toutes (ou presque ?) les étapes pour la réalisation d’un cadre

Je sens que j’ai pas fini de décortiquer chacune de ces photos

-

@Vib:

j’aime bien l’idée de la bague !

ne pas oublier d’ajouter le rayon si on réfléchit en longueur de centre à centre (si je ne dis pas de betise)Il est plus simple de considérer les longueurs de creux à creux. C’est assez normal, car c’est là où ta scie cloche attaque le tube (quand tu gruges avec une scie cloche). Le centre à centre est plus compliqué car même si c’est une bonne notion de dessin, c’est aussi assez virtuel comme donnée.

-

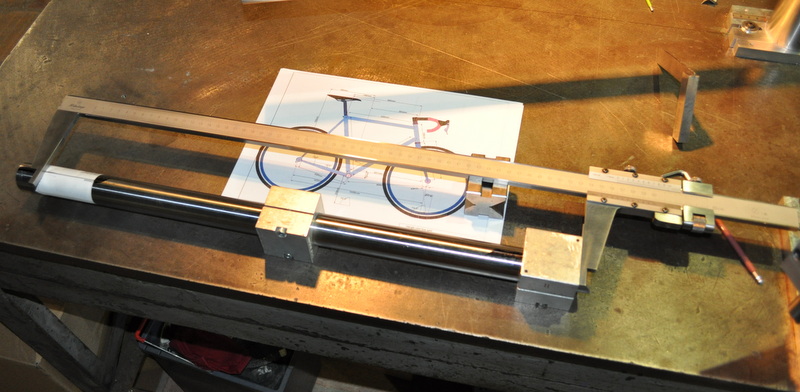

sinon, si on utilise les gabarits papier, voici la méthode que je suivais :

on marque les tubes sur les 4 cotés sur toute la longueur

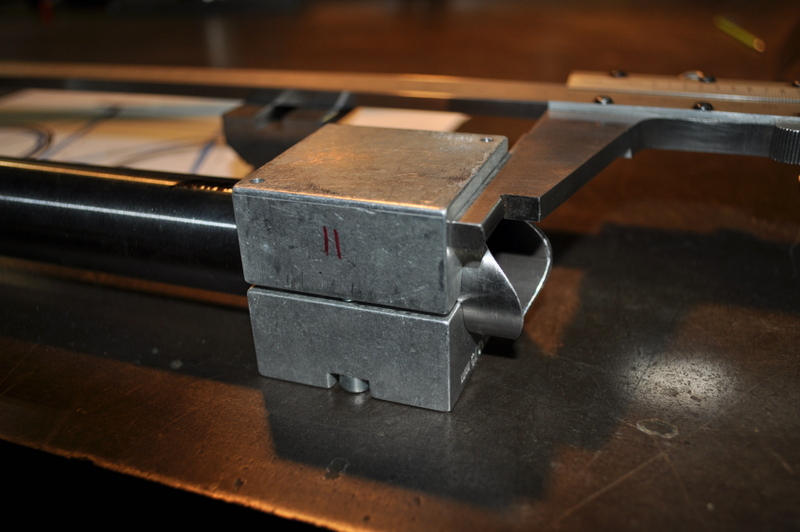

On fait le premier grugeageune fois le grugeage fait, on met un bloc en limite de creux (une bonne photo vaut mieux que le blabla). Le bloc aide vraiment à se positionner là où le tube à souder sera placé :

Ensuite, on reporte sur l’axe qui va bien la mesure jusqu’au prochain creux (ici je chiade vraiment avec un grand pied à coulisse) et on peut précisément placer le 2eme gabarit :

-

assé chouette la technique des blocks

-

Très chouette la série de photos Pereira. Un boulot artisanal vraiment soigné.

Mais quand je vois le nombre d’opérations, le nombre de réglages et le le nombre d’occasions de se planter, je suis plutôt fier de ma méthode qui m’affranchit de pas mal d’étapes. En gros mon idée est que les cadreurs pro fabriquent à l’unité des cadres comme on ferait des cadres de série ou comme un amateur qui fait 3 cadres par an le ferait : en préparant les tubes à l’unité et en les assemblant ensuite sur un gabarit. Pour moi préparer les tubes séparément de l’assemblage se conçoit très bien dans le cadre d’une série : on règle une machine à gruger, on passe 1000 tubes qu’on balance sur 10 gabarits préréglés. Mais pas à l’unité où on multiplie les réglages et les mesures pour un seul tube.

Ma méthode, que j’appelle “grugeage en position” nécessite un peu d’outillage, un outillage spécifique réalisé spécialement. Ce n’est donc pas la bonne méthode pour faire un premier cadre. En revanche, une fois en place on s’affranchit de tous les marquages de génératrice, de mesures de longueurs, d’angles, vérification de coplanéarité des grugeages… Le principe est tout simple : sur le gabarit (principal ou secondaire, j’en ai un pour fourches, un pour bases, un pour haubans), un support de scie cloche peut être adapté sur l’axe où viendra se positionner le tube dans un second temps. Le tube à gruger est installé non préparé. La scie cloche passe la première, ensuite vient la lime, la toile emeri, puis le tube à souder vient à sa place sans que le tube grugé n’ait été démonté de son support. Comme ça je peux gruger les deux extrémités d’un tube cintré (les plus chiants en méthode classique puisqu’il faut feinter pour avoir le bon angle) sans me soucier d’autre chose que du fait que les zones renforcées soient bien positionnées.

Comme déjà dit, c’est un outillage spécifique. Mais ce n’est pas excessivement complexe à mettre en place, au moins pour la douille de direction et le tube de selle, sur la plupart des gabarits réalisés en profilés alu, puisqu’en général leur concepteur a placé un rail dans l’axe de la douille et un dans l’axe du tube de selle. Il suffit de fabriquer un palier / arbre de scie cloche qui peut venir se placer dans ladite rainure (les miens sont des modèles de chez Pro Tools, qu’ils utilisent dans leurs tube notchers mais l’acier est une grosse m… J’ai juste eu à fabriquer l’embase). Reste à prévoir quand même un bon bridage des tubes à gruger ! Et à tourner plein gaz avec une scie cloche à grosse denture, surtout sans lubrifier (à moins que vous aimiez dégraisser tout le gabarit à chaque opération.

Dans

on voit cette méthode :- 1’58" : réglage de la scie cloche qui va préparer les bases au boitier de pédalier sur gabarit de préparation bases

- 2’08" : grugeage des haubans au diamètre du tube supérieur (tangent sur mes cadres) sur gabarit de préparation haubans

- 2’15" : grugeage simultané du tube de selle et du tube diagonal au diamètre du BDP sur gabarit principal

- 3’04" : grugeage du top tube et du tube diagonal au diamètre douille de direction sur gabarit principal

A noter qu’à 2’16" on voit bien mon support d’arbre de scie cloche qui me sert aussi à maintenir le tube de selle dans son axe moyennant un petit embout usiné au tour

Méthode utilisée également pour grugeage du tube supérieur et haubans pour tube de selle, du tube de selle pour tube diagonal; des bras de fourche pour pivot. Et une méthode dérivée de découpe en position mais cette fois ci en coupe droite : 0’17" et 0’24" découpe à la scie à ruban en position sur gabarit de bases des deux bases et installation des pattes de roue.

C’est en ce sens que je qualifie parfois mes cadres de “sur mesure de série”. Car l’outillage est adapté à la forme du cadre et réciproquement et les opérations sont optimisées pour être faites rapidement et efficacement mais toutes les dimensions du cadre sont exclusives à un seul cadre.

-

hors sujet, mais qu’est ce que ca à l’air chouette ton terrain de jeu Yann… me réjouis de venir!!

-

Ma méthode, que j’appelle “grugeage en position” nécessite un peu d’outillage, un outillage spécifique réalisé spécialement. Ce n’est donc pas la bonne méthode pour faire un premier cadre. En revanche, une fois en place on s’affranchit de tous les marquages de génératrice, de mesures de longueurs, d’angles, vérification de coplanéarité des grugeages… Le principe est tout simple : sur le gabarit (principal ou secondaire, j’en ai un pour fourches, un pour bases, un pour haubans), un support de scie cloche peut être adapté sur l’axe où viendra se positionner le tube dans un second temps. Le tube à gruger est installé non préparé. La scie cloche passe la première, ensuite vient la lime, la toile emeri, puis le tube à souder vient à sa place sans que le tube grugé n’ait été démonté de son support. Comme ça je peux gruger les deux extrémités d’un tube cintré (les plus chiants en méthode classique puisqu’il faut feinter pour avoir le bon angle) sans me soucier d’autre chose que du fait que les zones renforcées soient bien positionnées.

Au risque de passer pour un lécheur de bottes, je crois que j’aime beaucoup ton gabarit. C’est vrai que ça parait logique comme fonctionement vu que tu minimese les manipulations sur les tubes.

Les paliers du tube notcher c’est cela: http://shop.pro-tools.com/products/hole-saw-notcher-racer-model-aspx

Ils on l’air un peu “light”, non?

-

Je n’utilise que l’arbre et le bloc de palier à roulements noir avec autocollant jaune. Il me les ont fournis au détail.

Light non, pas franchement. On ne peut pas dire que ça bronche et le reste de la structure bronchera avant le palier ou l’arbre, surtout si on se débrouille pour avoir le minimum de sortie d’arbre. Par exemple sur le film je gruge le DT dans la même étape que le TT (à noter que j’utilise une vieille scie cloche pourrie retaillée à la disqueuse d’où la chauffe constatée, même scie cloche sur le BDP qui chauffe aussi sur le film mais avec de bonnes scies cloches pas de souci) mais maintenant, je le fais avant que le TT soit en place pour que le palier soit au plus près du tube. Du coup, j’ai rarement plus de 60-70mm de sortie d’arbre. Par contre leur acier est basique, il se mate de suite. Sur les hexagones d’entrainement c’est un peu gênant mais il faut faire hyper gaffe aux filetages de fixation de la scie cloche. C’est pour ça que je conseille plutôt de le fabriquer soi même ou de le faire faire localement dans un bon acier plutôt que de les commander là bas.

Je trouve que j’ai un meilleur résultat avec de grosses dentures en tournant assez vite (nettement plus vite que les 20m/mn standard dans un bon acier avec outil en acier rapide) pour éviter que la scie ne bloque et embarque le tube. Mais il faut un peu de doigté : appuyer au début quand la scie attaque l’extérieur du tube et qu’elle a beaucoup de matière à prendre et avancer modérément quand elle attaque l’intérieur du tube, voire la retenir quand elle a tendance à engager. Avec l’habitude on connait les moments qui vont poser problème et on les anticipe, mais au début, j’ai édenté plus d’une scie cloche en un seul tour de perceuse !!!

A noter qu’il n’y a pas besoin d’un monstre pour l’entrainement. Je l’ai fait plus d’une fois à la visseuse.

Sans intégrer cela au gabarit général (mais pourquoi ne pas le faire si pas d’impossibilité technique ?) on peut imaginer un outillage de ce type intégrant les deux axes pour les deux grugeages d’un DT ou d’un TT. Mais pour moi ce serait plus un appareil pour faire de la série que pour faire des vélos unitaires : une fois réglé on peut tomber rapidement une série de tubes sans monopoliser le gabarit mais ça ne dispense pas de régler par ailleurs le gabarit principal.

-

Je rebondis sur la vitesse de rotation pour perçer avec une scie cloche, on est d’accord qu’avec une perçeuse classique on va généralement bien plus vite que les recommandations des scies cloches (~150 tr/min) ? Au final, elle s’use juste plus vite ?

Je pose la question parceque j’ai une perceuse colonne, je peux pas descendre en dessous de 500 tr/min, alors je me pose la question si je vais flinguer mes cloches direct ou si ça passe… (Cloches bi metal Starett),

vous avez une idée? -

500 c’est un chouilla trop rapide, mais ca va, elle ne se flinguera pas en 2 découpe. mais essai tout de meme de bien lubrifier.

après, l’avantage des scie cloche, c’est que c’est très facilement réafutable. perso je fait tout n’importe comment a la disqueuse, et elle repars comme en 40

-

Au final, j’ai testé… apres deux tours la scie se bloque dans le tube et cela décoince meme le cone morse. Je me retrouve avec le mandrin dans la main… Même en montant au max la table pour rapprocher le tube de la scie cloche.

Soit ça tourne bien trop vite soit ma colonne est pas assez rigide…

-

tu plonges à quelle vitesse ?

Car il faut y aller tres tres tres tres doucement, et bien lubrifier

Tu as des videos sur youtube, tu peux voir que c’est assez long -

@Vib:

tu plonges à quelle vitesse ?

Car il faut y aller tres tres tres tres doucement, et bien lubrifier

Tu as des videos sur youtube, tu peux voir que c’est assez longregarde les deux messages précédents

-

tu mentionnes la vitesse de rotation mais pas l’avance, ou alors j’ai manqué quelque chose

Lorsque javais testé sur ma perceuse à colonne, c’est le manque de rigidité qui pose probleme.

Peux tu mettre une photo de ton montage? comment c’est bridé etc -

Arf, autant pour moi!

Pas de photo dans l’mmédiat, mais tube dans etau vissé sur la table de percage.

Quant a la vitesse je sais pas, au jugé… pas tres vite mais pas non plus ultra lentement… -

Essaye d’aller très très lentement

Mais je suis presque certain que tu manques de rigidité. C’est le désavantage d’une telle utilisation, t’es obligé d’avoir un truc bien rigide type fraiseuse. La, ta table doit bouger autour de ta colonne. Même si c’est pas grand chose, ça doit suffire, enfin c’est un ensemble… -

J’ai presque plus l’impression que c’est la colonne en elle meme qui bouge (celle qui descend), c’est vraiment une vieille perceuse.

J’ai pas trouvé d’info dessus, c’est marqué DECAMO sur le socle mais ya une plaque descours et cabaud au dessus de la colonne.Pour “juste” percer des trous et avec scie cloche, ça serait quoi comme gamme de fraiseuse ? Une sieg X2 ça le ferait ? Ou ya plus intéressant ?