CALCUL SUR SOLIDWORKS

-

Très souvent les logiciels plantent car les contacts entre les pièces sont mal définis, la transition entre une CAO et un modèle peut souvent prendre des jours pour convertir des châssis tubulaires.

Certains logiciels permettent de passer le volumique en coque (l’épaisseur moyenne du tube) afin de réduire le nombre de nœud et d’élements et ainsi réduire le temps de calcul .

La modélisation des soudures est quasiment impossible à faire correctement (car très souvent les contact ne représente pas forcement la réalité du cordon et cie)

Et après avoir fait tout cela, la plus part des logiciels ne gère pas les phénomène de grandes déformations correctement (on parle alors de calcul balistique ou “crash”)Empiriquement parlant la résistance à la fatigue équivaut un 1/3 de la résistance élastique mais c’est loin d’être une science exacte…

-

Merci pour les idées,

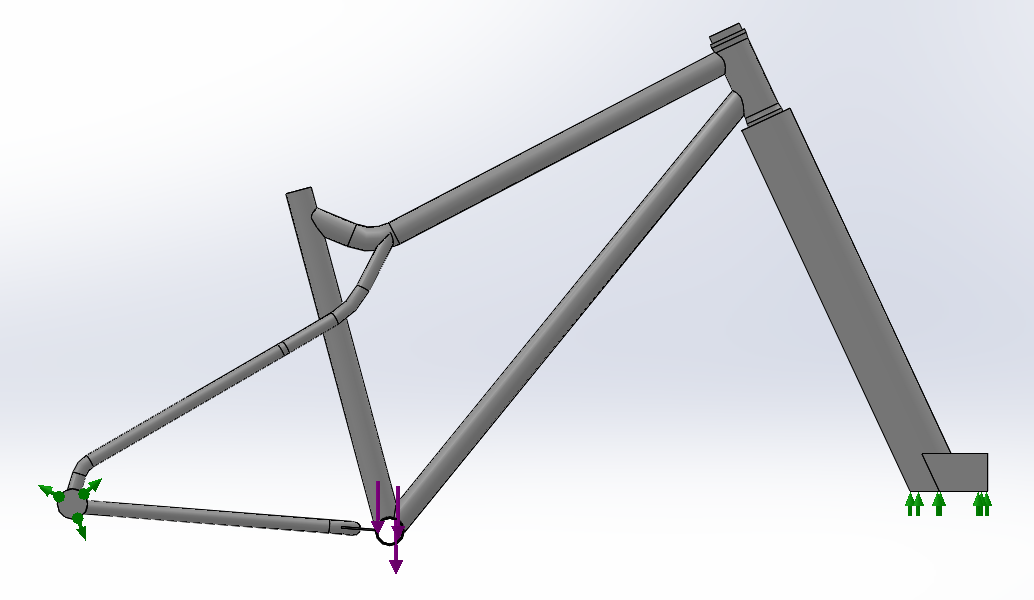

j’ai mis tous ça en pratique est les résultat de déformation semble cohérent

Pour les efforts j’ai utilisé Ic=1/2mv² avec m= 95kg v= 8.33m/s soit 30km/h

Ic= 3298Joules ou N.m

avec un pédalier de 175mm ça fait 18849N au pédalier.

avec ce calcul c’est un peu comme simuler un saut avec une réception a plat, c’est cas pire d’une certaine manière

comme la fait remarque alexP33 un calcul en dynamique serai peut-être plus réaliste , solidworks permet une approche pour voir ou il peut y avoir des problèmes mais pour plus détails il faut passer sur des logiciels spécifique comme ANSYS. -

@Celika

le calcul est réalisé en volumique avec les composants du cadre fusionner entre eux pour simuler la soudure.

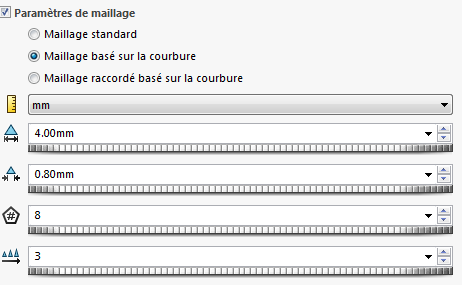

pour le maillage j’ai utilisé un maillage assez fin

il faut un maillage fin car les épaisseurs sont fine, si le maillage est trop gros le logiciel ne pourra pas effectuer de maillage dans l’épaisseur.

Avec l’option basé sur la courbure SLDW ajuste le maillage sur les zones de grande surface comme la surface des tubes entre deux soudures.

temps de maillage environ 10min

par contre pour ce genre de calcul il faut un PC qui tourne bien -

@bastien Il me semble que j’avais testé avec des mailles plus grosses et au contraire avec des plus fines, dans les deux cas j’avais une erreur.

C’est vrai que la construction de mon 3D doit laisser à désirer (des tubes qui s’entrecoupent, dépassent à l’intérieur d’autres,…). Mais j’ai tout bien fusionné (un seul corps). -

@Celika

en effet il est impératif d’ajuster les tubes entre eux, dans mon cas j’ai construit le cadre comme un ensemble mécano-souder puis j’ai fusionner les corps avant de commencer l’étude statique. -

@bastien c’est beau !

est ce qu’on peut sortir de onshape un 3D lisible par solidworks… et @bastien est ce que tu me ferais un calcul ? J’ai des géométries bien plus simples avec des cadres conventionnels que j’ai essayé de calculer en “rdm”. Le but est d’évaluer la rigidité du cadre plus que sa résistance (pour choisir le tubing).

-

@alexP33

je peux tester sur un ou deux cadres, pour ça il me faut des formats volumique soit un STEP ou x_t (parasolid) -

Dans mon ancienne boite (avec des puissances de calcul dédiées) il y avait une règle d’usage qui était d’avoir 3 nœuds dans l’épaisseur du tube. Il faudrait donc passer le 0.8mm à 0.2mm si tu prends un tube en épaisseur 0.9/06./09 par exemple.

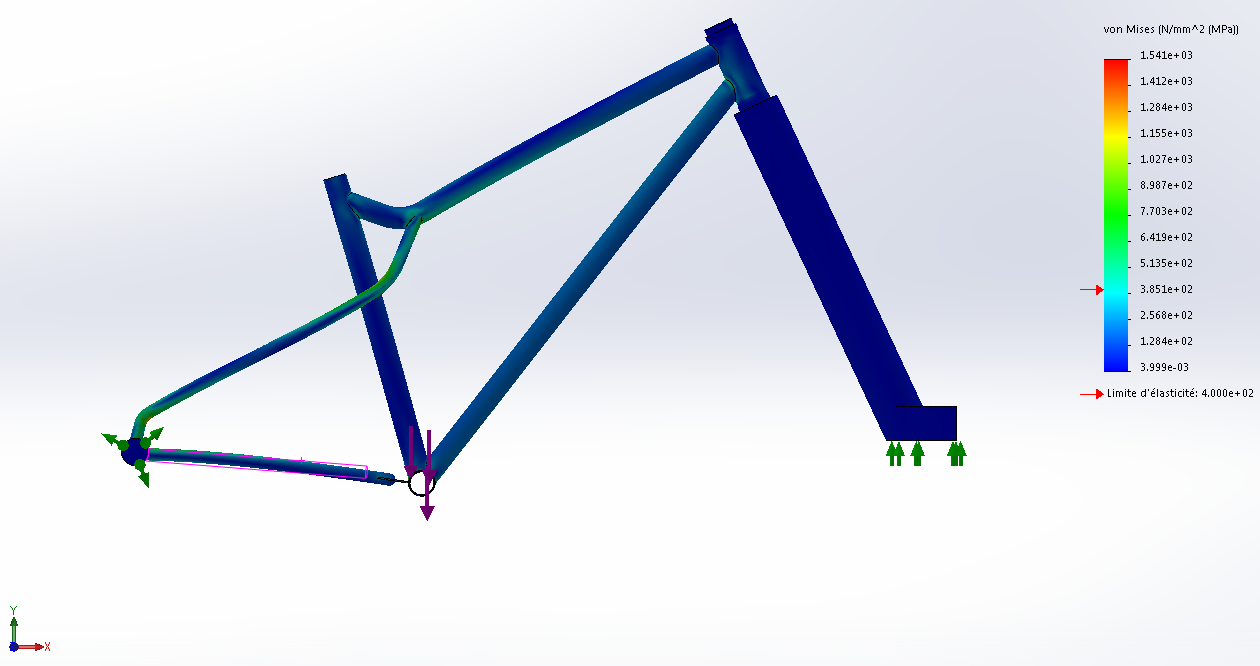

D’après ta première simu, ça casse sevère !

Je comprends l’envie de faire un softail mais la faible épaisseur de la lame fragilise beaucoup le triangle arrière. Quel est le déplacement de la selle par rapport à la roue arrière ?

Quel est le Ø du downtube ? (Il parait plus grand que le seattube et le toptube) -

@Steinman

Je suis au courant de cette règle, pour l’instant je suis en mode pré-dim pour voir ce comporte ce que j’ai imaginé et forcé de constaté que ça casse sévère comme tu dit

Concernant les déplacements j’ai 4.5mm sur Y- au niveau du pédalier et 6mm au sommet du seattube (reparti sur X- et Y-)

Disons que là c’était mon idée de base, maintenant il faut que je fasse évoluer le concept et j’ai quelque idée

Pour les tubes j’ai pris des tubes en 24CD4S que l’on peut trouver chez ULMTECHNOLOGIE.

- DOWTUBE ET TOPTUBE = Ø32X1

- SEATTUBE = Ø35x1.5 pour avoir un Øint proche de Ø31.6

Pour le seattube je compte faire des tests avant de souder le cadre définitif mais je pense qu’il va falloir que je trouve une solution pour approvisionner un tube plus adapté de chez columbus

-

Je reviens sur ton post. Je n’ai pas compris pourquoi tu prenez 30 km/h, parce que si c’est la vitesse de déplacement de l’ensemble c’est pas celle d’impact en vertical.

Autre point de ton design, pourquoi avoir un top tube aussi gros alors que tu cherches à avoir de la flexibilité sur la partie haute du cadre ?

Alex, qui cherche à comprendre.

-

@alexP33

je comprend que tu te pose des questions

Pour la vitesse de 30km/h, je suis parti sur 30km/h sur estimation de vitesse d’impact sur un saut avec réception a plat. Avec mes connaissances et mes moyens je suis parti sur cette hypothèse pour voir le comportement du cadre. je suis conscient que la première descente risque d’être un stressante

Pour les sections de tube, j’ai choisis les sections de départ en mesurant sur un VTT acier que j’ai dans le garage. Je me suis surtout concentré sur le triangle arrière pour l’instant. Il est fort possible que je reduise un peut la section du toptube.

Étant donné que je débute dans la conception d’un cadre je fait part étape en faisant pas mal d’expérimentation même si le design global est figé.