Cargo LPR

-

salut,

tu ne donnes pas toutes les entrées de ton cahier des charges (poids à emporter, poids du vélo…), mais je trouve un peu “timide” ton projet, surtout pour un PFE…tu sembles avoir des compétences et du temps, pourquoi ne pas développer un truc un peu plus sympa. Je pense à une direction du vélo cargo “scorpion” qui a été présenté à Bristol il y a qcques années:

le constructeur est titchmarshcycles.

c’est pas nouveau comme concept (développé pour la moto je crois), mais c’est assez élégant d’un point de vue méca. Faudrait réussir à concevoir un truc qui soit économique avec des éléments standart de catalogue (mais où trouver un roulement de cette taille qui soit éco?) et des usinages simples…

on pourrai imaginer un “kit” pour les autoconstructeurs, des plans en open source…ça pourrait bien interesser les constructeurs de vélo couché ou vélomobile.

Voilà, je dis ça mais je dis rien

bon courage pour la suite, c’est un beau projet tout de même.

-

Je présentais brièvement l’idée du projet. Si ça intéresse, je peux détailler le cahier des charges ou mettre à disposition le rapport de projet (en anglais).

L’objectif était d’atteindre au moins les 100kg de portage.

Le poids du vélo lui importait peu sachant que ce n’est pas une bête de course. J’ai opté pour du tube cromoly épaisseur constante (de 0.8 à 1mm), Gara de Colombus et 25CrMo de ULM Technologie.

Le projet était assez conséquent compte tenu du temps imparti, seulement 4 mois avec 8h de dégagé par semaine pour normalement 4 étudiants, sauf que pour mon cas il n’y avait pas d’équipe. Essayer d’intégrer ensuite de nouveaux systèmes innovants demande beaucoup plus de temps.

Je ne cherche pas à développer un produit innovant pour le breveter et essayer de le commercialiser, je veux juste fabriquer des vélos, j’en suis déjà bien content! -

C’est toujours intéressant de détailler les points techniques si un jour quelqu’un veut faire quelque chose d identique et que tu ne seras pas forcément là pour fournir les infos.

Après je comprends que tu veuilles aussi garder pour toi ce genre de travail ! A toi de décider si tu veux divulguer ce genre d’information mais généralement on préfère en avoir trop que pas assez

La suite la suite la suite ! -

Je peux détailler 65 pages de rapports mais c’est pas très pratique sur un forum. Il n’y a rien de confidentiel, je suis prêt à le partager sur demande!

Je vais néanmoins détailler toute la fabrication, j’ai pris le soin de prendre en photos toutes les étapes pour détailler la fabrication.

-

Dans le détail non mais les questions qui me viennent à l’esprit sont pourquoi cette géométrie ? Quels avantages et inconvénients, les solutions apportées, les contraintes etc etc bref un petit résumé du raisonnement

On a hâte de voir ça !

Et tu as eu quelle note au final ? -

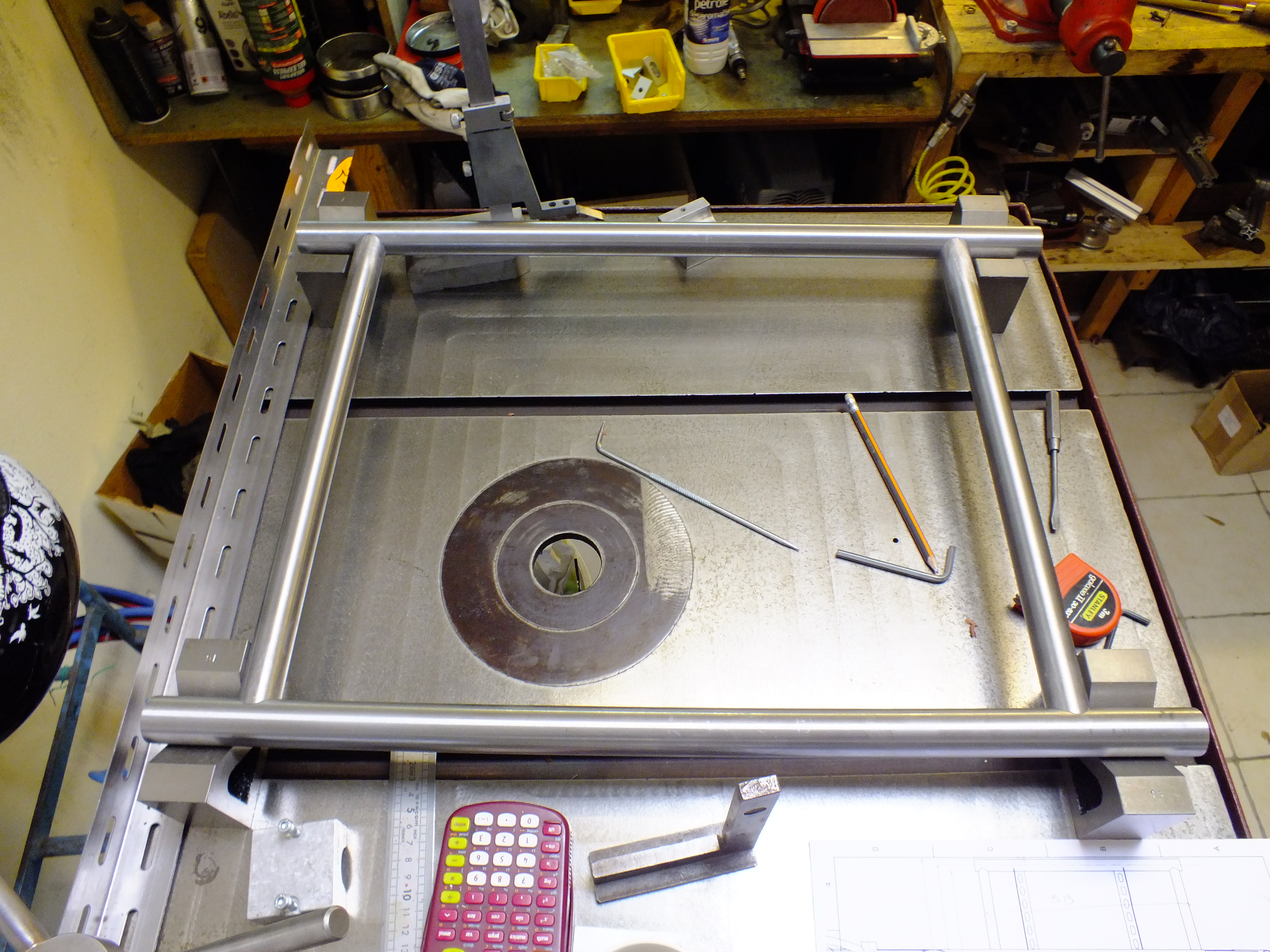

#1-La Plateforme

On s’entraine sur le plus simple, des angles à 90°, facile à couper et à braser.

Pour les gruges j’utilise Tubemiter, comme beaucoup surement.

On parle souvent du marbre pour contrôler le cadre mais c’est d’abord super pratique pour tracer sur les tubes.

J’ai 2 paires de vé achetés sur Rc-machines de 100mm de large que j’utilisise tout le temps. Je les mets à la verticale, le tube maintenu avec des serre-joints et j’ai mon centre du tube à 50mm, pas besoin de calcul, je trace le centre aux deux extrémités pour coller mes patrons de découpe en phase.La plateforme, prête à être assemblée:

(Pour info, j’ai fait resurfacer ce marbre ~700x800mm chez un usineur du coin pour environ 80€)

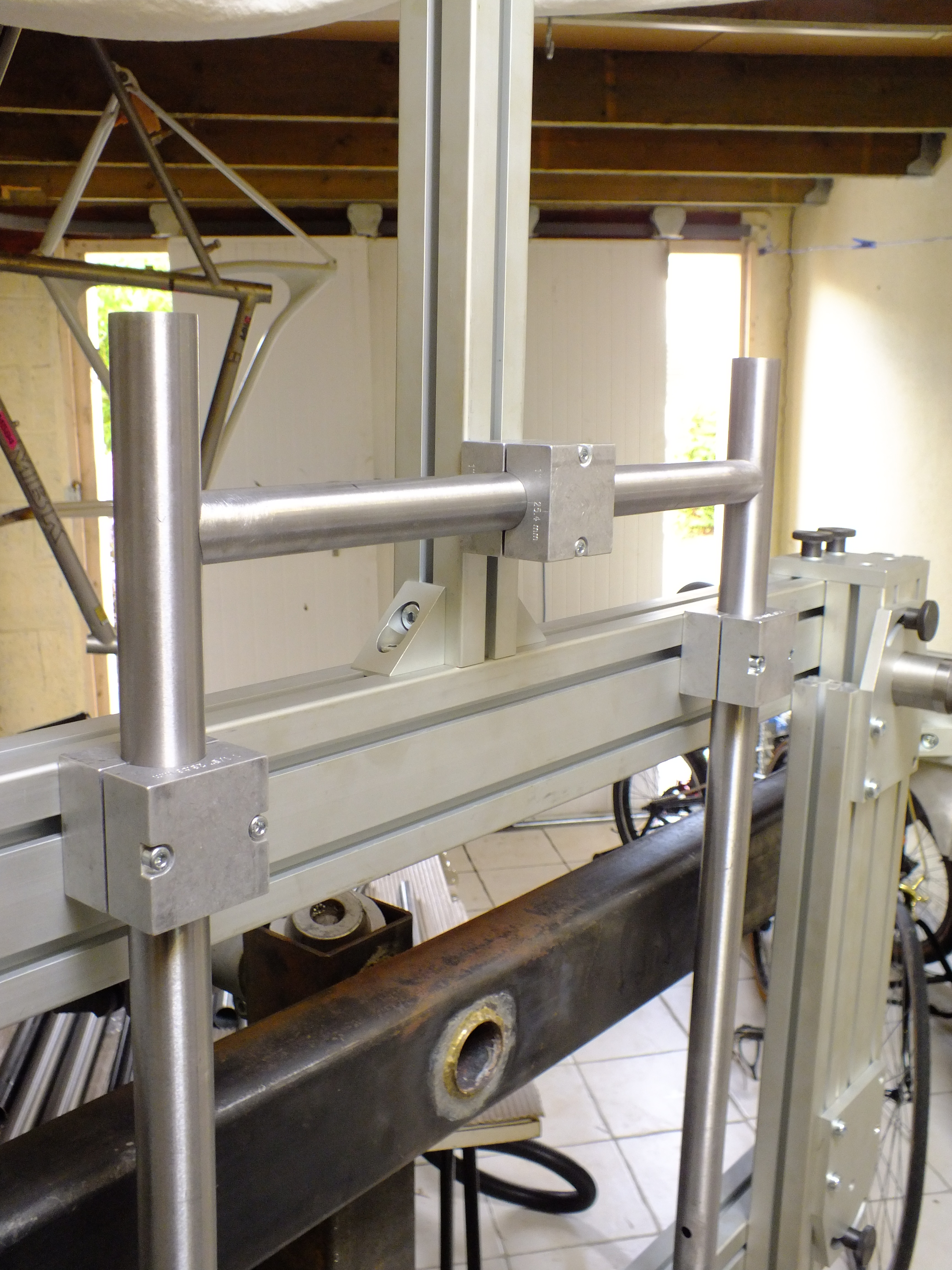

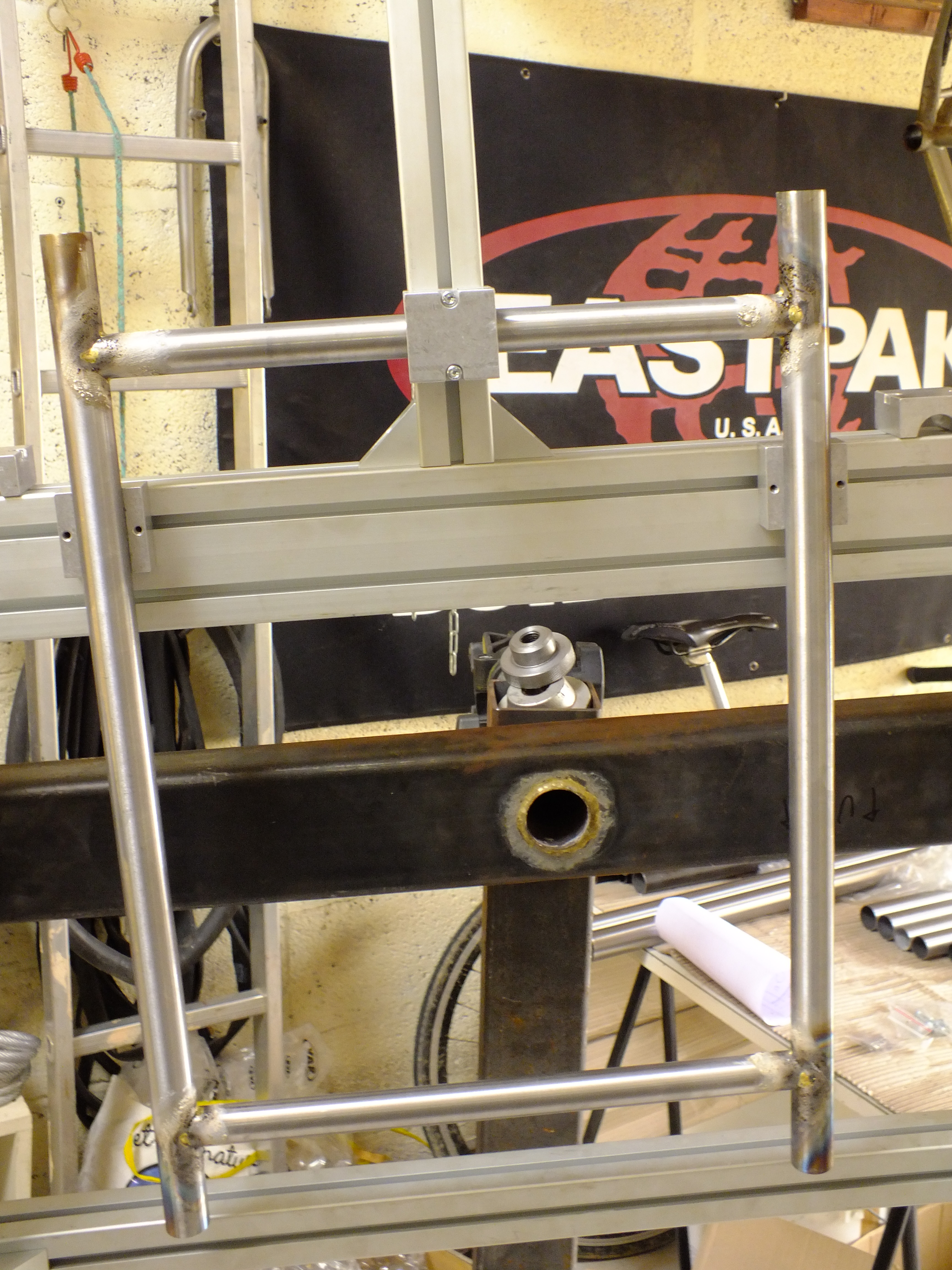

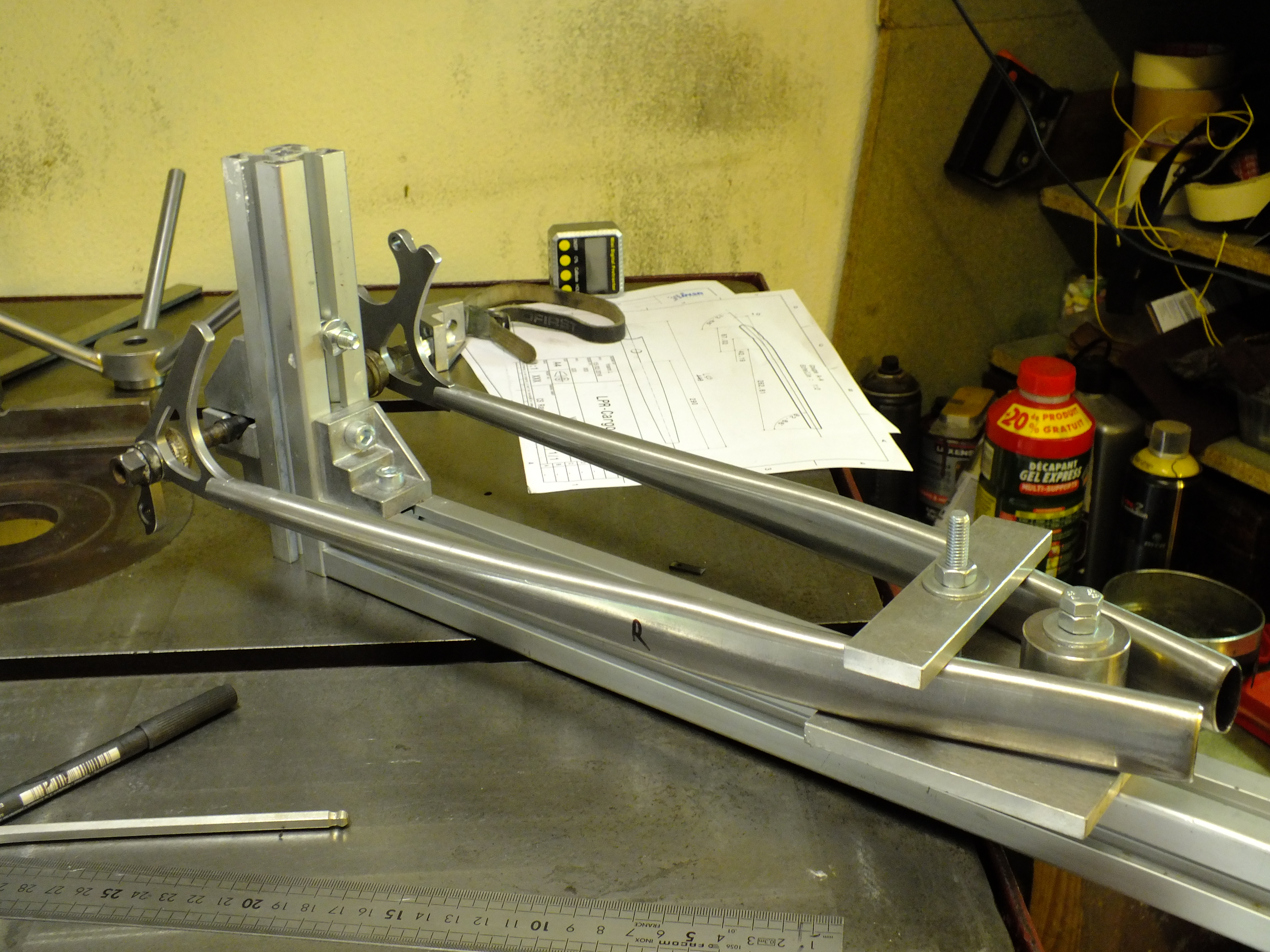

Ensuite montage sur le JIG.

J’ai une base en cadre rectangulaire justement pour faire des plateforme dessus.

J’ai fait des perçages-lamages dans les Tube-blocks (Ceeway) pour les fixer dans les profilés et les orienter comme je veux.

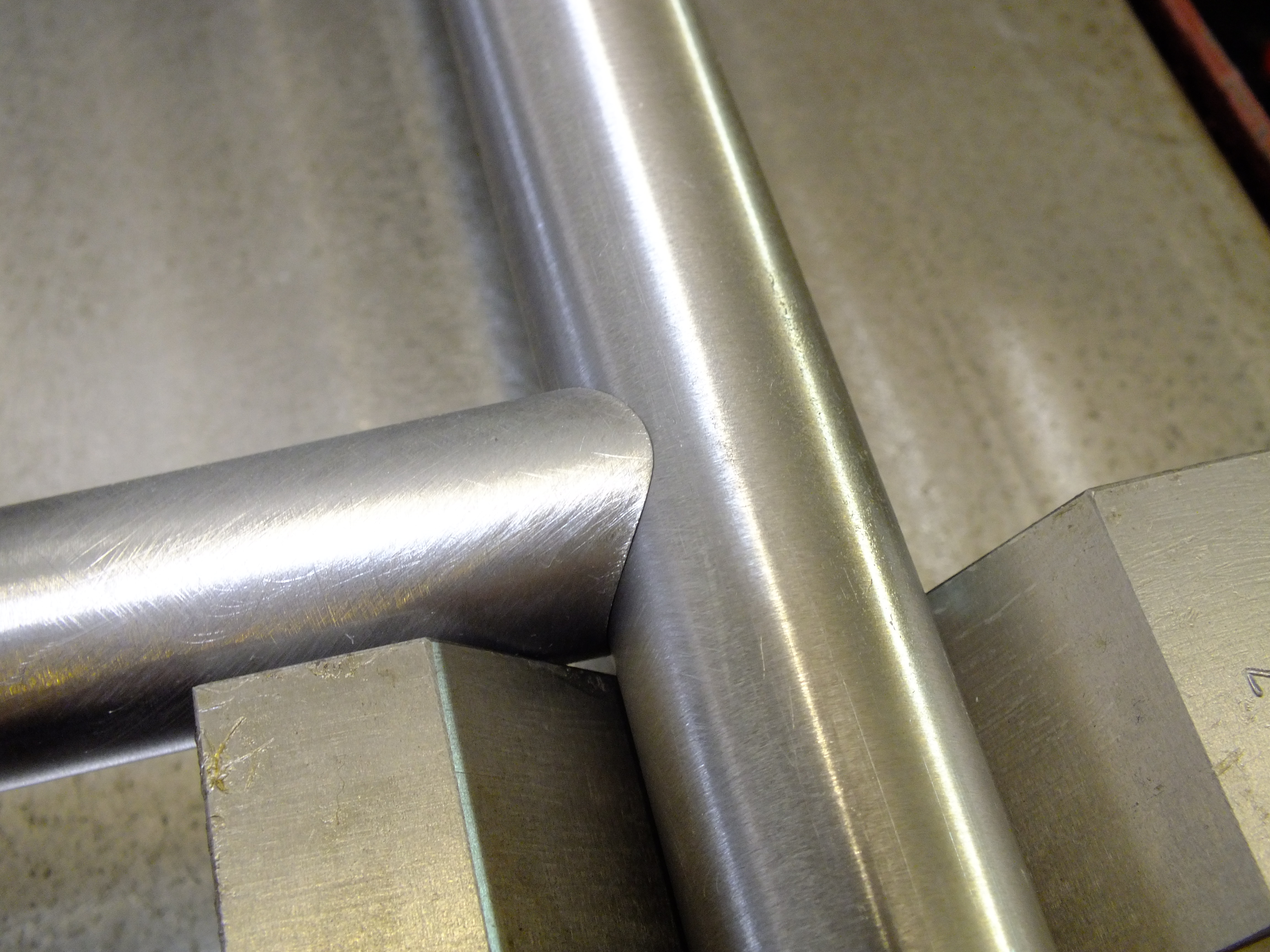

Pointage, puis on retourne la plateforme pour pointer l’autre tube:

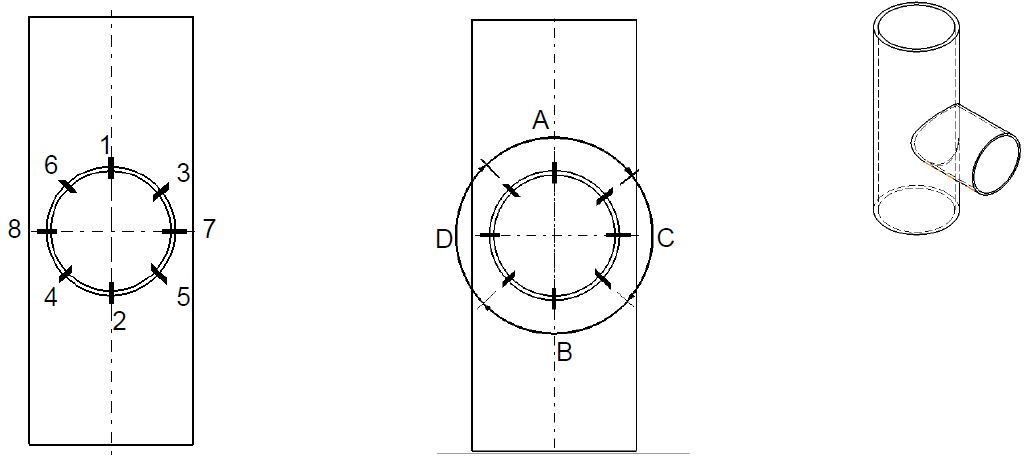

Sur les assemblage moins critique (en terme de déformation) je faisais 4 points, à 12h / 6h / 3h / 9h. 6 ou 8 points pour les endroits où je voulais limiter au maximum la distortion, toujours deux par deux symétriquement opposés en tournant dans le même sens, en essayant de suivre la séquence de soudage ci-dessous:

Un exemple de cordon après soudobrasage

(Baguettes SIF Bronze No 101 + Flux/décapant LFB LIGHT FLUX-PASTE BRONZE 1LB (RED) de chez Ceeway)

Le cadre de la plateforme fini ça donne ça:

-

@Vib:

les questions qui me viennent à l’esprit sont pourquoi cette géométrie ?

Alors oui la géo:

Déjà je voulais surtout pas de porte-à-faux. Je sais que la plupart des cargos sont comme ça, mais ça demande de surdimensionner les tubes qui portent la charge. Je suis toujours impressionné quand je vois la sections de ceux du Bullit en vrai!

Du coup, une géométrie fermé, comme un cadre classique, avec éventuellement l’inconvénient d’avoir un tube qui passe au dessus de la zone de chargement.

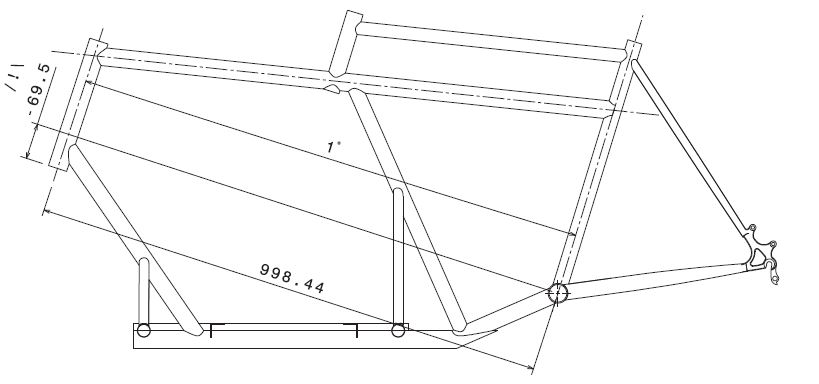

Je devais prendre en compte la taille du JIG pour la longueur du cargo. Je suis limité à 1m entre le support de boite de pédalier et la douille de direction (config. JIG ci dessous). Mais ça fait un cargo bien compact et moins bus à conduire. La roue avant est seulement 50cm plus en avant que pour une géométrie classique.

Ensuite, baisser au max la zone de chargement, on peut dire drop négatif de la plateforme. Ce qui est bien c’est que ça fait reculer la zone de chargement, et ça permet de rattraper un peu le manque de longueur. Le moins c’est que j’ai un tube diagonal avant qui empiète un peu sur la plateforme. La cintreuse pour gros tubes n’étant pas d’actualité pour le moment, j’étais obligé de jouer avec des tubes droits.

La direction à câble enlève le problème de la bielle et de sa douille de direction méga longue qui mange de l’espace.

Le double top tube c’est pour encadrer une plaque avec l’enseigne de l’association. -

très intéressant j’ai hâte de lire la suite.

-

#2- Chainstay !

J’ai fait le choix de commencer par les bases, comme certains le font déjà. J’en profite pour citer Yann “D’ailleurs ça s’appelle les bases. C’est logique de commencer par la base non ?”

Pas de JIG ou de gabarit de grugeage spécifique à ça mis à part un bidouillage de mes débuts pour changer des pattes. Donc mon idée c’était de braser les Pattes+CS+bridge pour faire un sous assemblage. Ensuite gruger à la main les deux CS d’un coup, comme on pourrait le faire sur un gabarit de gruge (mitering fixture) type sputnik ou Anvil. Bonne et mauvaise idée, explication plus bas.First, le traçage:

Deux profilés, des butées, une sangle. Je règle le CS en position, je trace au trusquin mon repère de gruge de BB pour mon patron de découpe deTubeMiter

Pas Tubemiter pardon, car il marche que pour le rond. J’ai trouvé lui, Dogfeatherdesign, où on peut choisir Rond, Oval, Seatstay/Seatube et d’autres encore! Par contre j’ai pas réussi à avoir une impression aussi propre et net que Tubemiter.

On renverse à 90° pour tracer les rainures des pattes:

Ajustage des pattes:

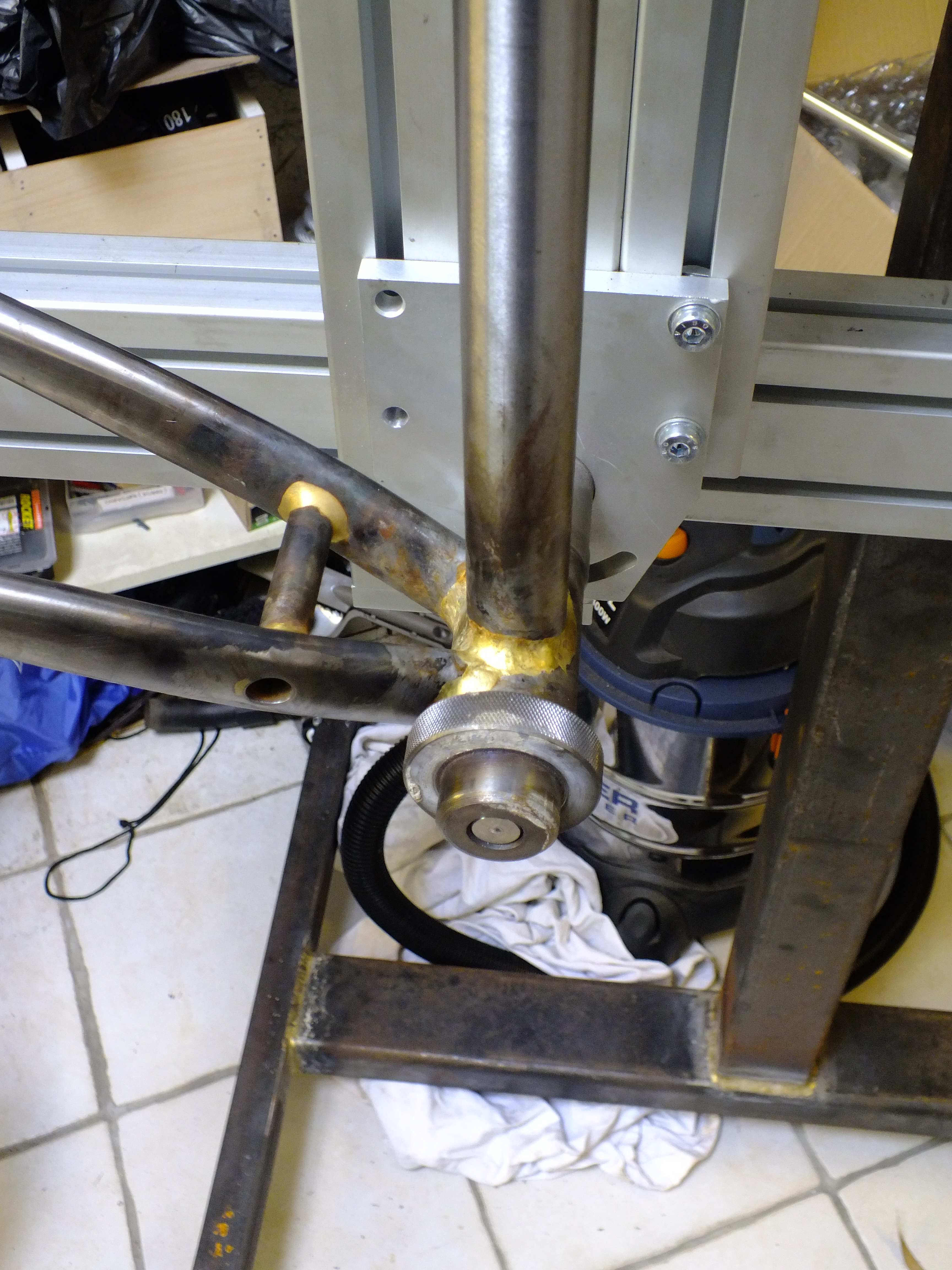

Puis brasées:

Maintenant la partie expérimentale, lier les bases entre elles avant de les braser sur la boite.

Pourquoi,

D’abord pour pouvoir gruger les deux bases en même temps, comme sur une machine, mais à la lime.

Ensuite, éviter le retrait des bases qui a tendance à rétrécir l’entraxe de roue quand on les soude sur la boite!

Mon idée un peu folle mais déjà existante a été de faire un bridge traversant:

Au final,

C’est pas facile à braser.

Mon entraxe a pas bougé.

La grosse erreur, braser complètement le bridge avant d’avoir pointé les bases sur la boite! Ca me parraissait plus simpe niveau accessibilité mais enfaite je me suis retrouvé avec les bases plus dans le meme plan (un drop différent de quelques milimetres). Donc la galère ensuite pour faire ma gruge pour la boite et pour réaligner tout ça!Après pointage, une première passe de pénétration:

Bases et tube de selle complètement brasés:

À bientôt!

-

J’y comprends rien du tout mais je trouve ça très propre et bien organisé

Les bases sont joliements formées -

belle maitrisse du chalumeau!

J’ai longtemps suivi le blog de Alex Wetmore, et il conseille de pointer les pattes arrières en premier mais de les souder complétement en dernier, après avoir soudé le BB. Cela permet de réajuster après def thermiques…

je ne sais pas si les cadreurs expérimentés arrivent à vraiment bien maitrisser la déformation au niveau de l’entraxe après soudure, mais moi je préfère ajouter 10mm à mon entraxe pour compenser justement à cet endroit.

Bonne continuation

-

J’y comprends rien du tout mais je trouve ça très propre et bien organisé

Les bases sont joliements forméesben moi je comprends (presque) rien à tes constructions en bois