Projet cargo démontable

-

Salut, merci pour ta réponse

Pour des tubes carrés en 1,5 (je pense que du 1mm ça va faire un peu trop fin, au moindre choc je vais le poquer) j’avais trouvé ce site , mais c’est en espagne donc la livraison doit coûter un bras… Je vais plutôt voir avec les fournisseurs de matériaux dans ma région.

Effectivement ta structure est plutôt sympa ! Ça doit être bien rigide. Le centre de gravité assez haut n’est pas trop gênant en charge ?

J’avais dans l’idée de “cacher” la tringle de direction dans la hauteur des tubes, pour essayer de gagner un peu de garde au sol, tout en conservant un centre de gravité bas. Sur mon actuel c’est un peu limite, je serre les dents en passant certains ralentisseurs…

Je pensais aussi mettre les liaisons pour le démontage au niveau de l’arrière de la “caisse” (juste devant la direction), mais derrière la douille de direction comme sur le tien ce serait un peu plus simple (la direction reste en place lors du démontage; par contre on doit “couper” les câbles de frein et dérailleur). Pas de perte de rigidité ? En tout cas le surpoids a l’air négligeable (quelques pattes et boulons).

-

Je connais le site incafe, mais je n’ai pas trop confiance non plus…

Question centre de gravité, je n’ai jamais eu de problème non et pourtant je charge…

La plateforme de chargement est généralement vers les 31cm par rapport au sol et souvent dans les 20 cm de garde au sol.Et toi ? Quelle ta garde au sol pour etre gêné dans les ralentisseurs ?

Pour le démontage, on enlève le guidon, reste à débrancher le cable de frein avant.

-

Ah, effectivement… Je viens d’aller mesurer, le point le plus bas est à 9cm du sol (la potence en bas de la direction)… A part ça le reste doit tourner dans les 13-15cm. J’avais prévu une garde au sol de 15-20cm lors de la conception, mais j’avais zappé la hauteur des éléments de direction… Je voulais avoir le centre de gravité le plus bas possible, mais là c’est un peu too-much

!

!

Tu as testé ton cargo avec quel charge au maxi ?

Tu as raison, en sortant la potence y’en a pas pour long… Et en Aheadset il suffit d’avoir une entretoise avec serrage pour garder le réglage.

Un autre point où il faudra faire mieux c’est la direction, sur mon actuel à partir d’une quarantaine de kilos de charge je sens une flexibilité dans la direction, pas très rassurant… C’est du tube galva de plomberie (diam 14 il me semble), lourd et pas si rigide, je passerais plutôt sur du diam 20-25mm et 2mm d’épais (pour le protéger des chocs).

-

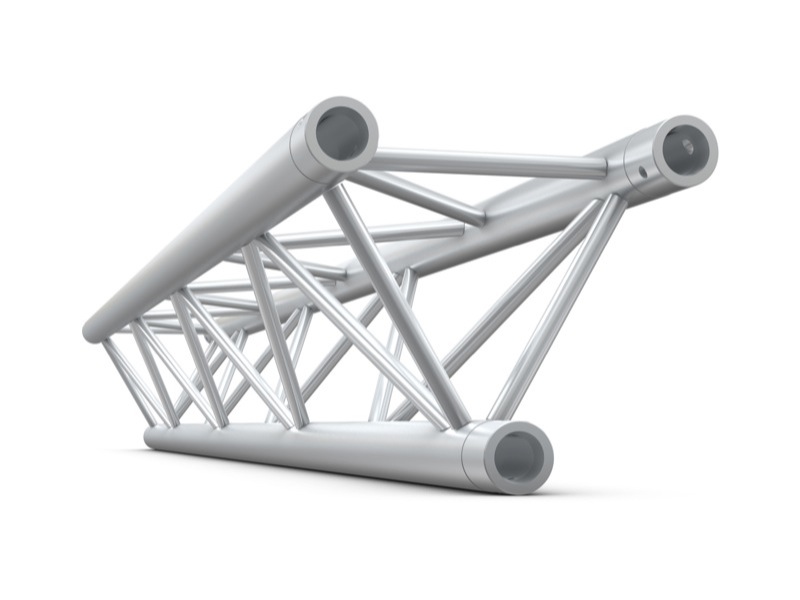

Pour ce qui est de la poutre centrale, deux tubes dessus, un dessous relié en triangle.

Ça permet d’avoir un peu de largeur pour attaché une plateforme au dessus.

Personnellement si j’ai besoin de rigidité, je pense triangle. -

@michael Oui, la triangulation

.

.

C’est sûr que c’est le top, mais ça prend de la place. -

Je pensais à un truc du genre

-

Oui, c’est l’idée

. Un peu comme la tour Eiffel ou certaines tours radio, ponts,… C’est d’ailleurs plus ou moins utilisé sur le Douze

. Un peu comme la tour Eiffel ou certaines tours radio, ponts,… C’est d’ailleurs plus ou moins utilisé sur le Douze

Après dans le cas d’un cargo d’une longueur conventionnelle je me demande si ce n’est pas un peu “trop” ? Je veux dire, est-ce que 2 tubes assez costauds ne seraient pas suffisamment rigides tout en étant un peu moins lourd et surtout moins encombrants et compliqués à assembler ?

Même s’il est vrai qu’entre des tubes carrés de 60mm de haut, ou une structure “tour eiffel” en tubes de 30-40mm et haute de ~100-120mm la différence d’encombrement n’est pas si énorme. Par contre il faudrait sûrement un maximum de tubes fins pour conserver un poids correct. -

Hello !

Je pense avoir trouvé ma base: un vieux GT en acier, probablement 3 tubes cromo. Il est près de chez moi à un vil prix…

J’ai déjà quelques vieux VTT corrects en stock, sûrement un peu plus légers, mais les GT me font de l’œil depuis un bail…Pour la fourniture de tubes je vais essayer de voir avec les revendeurs autour de Rouen, en espérant qu’ils aient des tubes adéquats. Il va me falloir de quoi faire la partie cargo (donc soit du tube ~60x25x1,5 soit du rond ~Ø35x1,5), la tringle de direction (Ø20x2) et prolonger le pivot de direction (Ø28x1,5 idéalement, à défaut Ø 25 ou 30). Pour le reste j’ai du stock.

Un point que j’avais zappé pour le démontage: j’aimerais passer en disques hydrauliques, au moins à l’avant. Du coup ça complique un peu le démontage, sauf si je bricole un levier démontable pour l’avant, ou que je démonte les 3 câbles à l’arrière (avec des coupleurs rapides ça peut être jouable).

-

Salut !

Auriez-vous une idée de comment limiter la déformation de la douille de boitier de pédalier lors de la soudure de la poutre ?

Sur mon cargo actuel elle s’est déformée (sans compter sûrement une légère pénétration qui a pu abîmer le filetage) et visser un boitier de pédalier a été particulièrement difficile (à mon avis il va y rester pour de bon).Je compte changer de technique de soudure (arc => oxy-acétylène ou TIG) mais j’ai quand même peur des déformations.

Merci

-

Hello Celika,

je crois qu’il n’y à pas de mystère à ce niveau là, effectivement passer sur un procédé plus “fin” que la soudure à l’arc est la bonne solution mais encore faut-il trouver les bons réglages et là seul quelques pièces sacrificielles pourront t’aider à les trouver. Tu peux aussi repasser un coup de taraud dans ton boitier de pédalier pour refaire les filets, il me semble que ça se fait.

-

Ouais, ça devrait déjà être moins violent

. Tu penses que laisser un boitier en place (au moins des cuvettes) serait une option jouable pour limiter la déformation ou c’est une mauvaise idée ?

. Tu penses que laisser un boitier en place (au moins des cuvettes) serait une option jouable pour limiter la déformation ou c’est une mauvaise idée ?Au passage j’ai bien récupéré le vélo (mon 1er GT

), pris des cotes, je vais pouvoir attaquer la conception. Le top-tube a un enfoncement en dessous pour laisser passer le câble de frein, ça risque de gêner un peu pour les soudures (vu que je comptais le raccourcir un peu) mais je vais faire avec.

), pris des cotes, je vais pouvoir attaquer la conception. Le top-tube a un enfoncement en dessous pour laisser passer le câble de frein, ça risque de gêner un peu pour les soudures (vu que je comptais le raccourcir un peu) mais je vais faire avec.Là je cherche activement à me fournir pour passer en TIG. J’ai du MMA/MIG mais ça va pas le faire, et je suis pas à l’aise avec la brasure oxy-acétylène.

-

Salut,

Je ne suis pas sûr que laisser les cuvettes dans le boitier soit bien. Si le boitier se déforme avec les cuvettes (souvent en alu), il sera donc impossible à sortir celles-ci. Le plus simple est de placer un rond au bon diamètre dans le boitier puis de repasser un coup de taraud.Le TIG permet effectivement de réduire la zone de chauffe, mais il est plus difficile à utiliser que la brasure je trouve.

Luc

-

Salut,

Je laisse souvent un boitier en place, je trouve que ça limite quand même les déformations faute de rien.Mes premières soudures à l’arc avait pas mal déformé; depuis je n’ai pas de problème.

Je me suis mis récemment au TIG, mais j’ai fait quelques cargo au MIG et cela marche bien

-

@Camalot Merci, j’essaierai ça alors

. Avec des cuvettes enduites d’anti-adhérent et pas trop serrées. J’avais essayé de le reformer au marteau mais sans grand résultat…

. Avec des cuvettes enduites d’anti-adhérent et pas trop serrées. J’avais essayé de le reformer au marteau mais sans grand résultat…Le MIG que j’ai est basique (contact constant, réglages simples et pas d’électrovanne) mais il pourrait dépanner. Après comme j’avais lu que c’était pas super niveau résistance à l’usure (à cause des départs à froid, du manque possible de pénétration et de contrôle) j’étais parti sur autre chose, mais après tout dans le commerce c’est très utilisé… Faudrait déjà que je teste au gaz (je suis en fil fourré pour le moment).

@Steinman A la limite c’est possible de sacrifier une paire de cuvettes en leur soudant des gros écrous à l’extérieur, pour les démonter en force en cas de besoin. Ce serait bien d’avoir aussi un lien entre les 2 (genre un tube au milieu, ou une grosse tige filetée) pour limiter les torsions.

-

Salut !

J’ai avancé dans la conception, et j’en suis arrivé à ce design (assez proche de celui de la photo que j’ai posté). Je me tâte encore sur la forme de l’avant (angle plus ou moins important), le système de démontage en bas (2 grosses vis perpendiculaires au cadre façon Douze, ou une plaque comme en haut) et la longueur de caisse (90cm ici, au début j’étais parti sur 1m; mon cargo actuel fait 75cm).

Si vous avez des remarques n’hésitez pas

.

.

-

Hello ! Trop bien de voir tout ça ! Tu as plus de détails sur le système sécable ? Faut bien dimensionner, c’est un endroit bien sollicité !

-

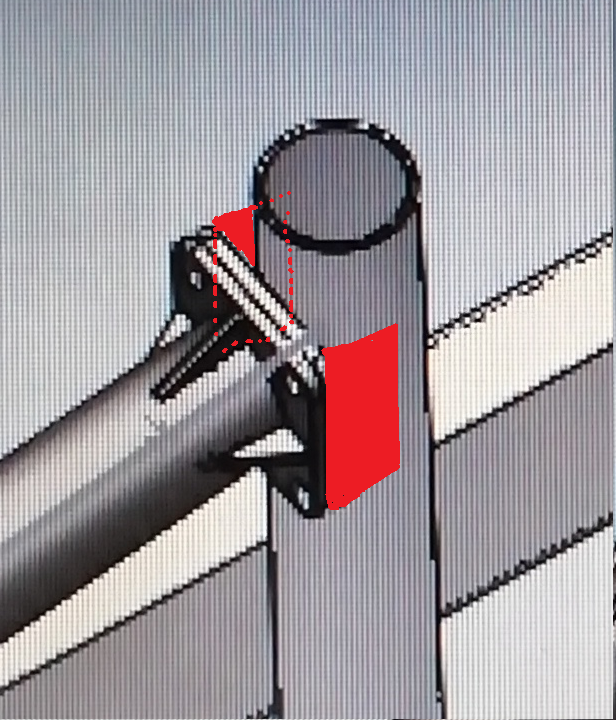

@JMPA Voilà en gros ce que j’ai fait pour le moment, mais j’hésite à mettre un système avec 2 plaquettes en bas, comme en haut, histoire de gratter du poids et avoir un système plus simple à fabriquer. A voir niveau rigidité.

On aperçoit l’encoche sous la douille de direction pour relever le jeu de direction et éviter que ça dépasse trop en dessous du plateau. A voir si c’est réellement utile en pratique avec une garde au sol correcte. )

) -

Une petite amélioration possible afin de gagner en rigidité sur la liaison

-

@Steinman Oui oui je vais mettre des renforts, je ne les avais juste pas modélisés

. De toutes façons souder directement la plaque sur le tube serait très compliqué vu le peu d’accès.

. De toutes façons souder directement la plaque sur le tube serait très compliqué vu le peu d’accès.

Faut que je voie le plus pratique pour également souder des écrous (vu que la plaque est trop fine pour juste être taraudée en M8), le plus simple serait presque de souder les écrous à l’arrière de la plaque, puis la plaque sur un bout de tube carré, et enfin souder ce dernier sur le tube. -

Ça fait pas mal d’empilage non ? As tu pensé aux rivets taraudés ?