Mon premier... en gestation

-

@alexP33 a dit dans Mon premier... en gestation :

Quand tu parles des dropouts, qu’est ce qui d’après toi permet d’avoir une bonne rigidité.

Avec des dropouts classiques, j’ai remarqué une vrai différence entre des DO en inox (bien rigides) et des DO en acier. J’ai essayé avec une même géométrie de cadre, les mêmes roues, et les 2 configurations de DO et latéralement le cadre en DO inox semble bien plus rigide. C’est intuitivement assez logique, peut etre que la simulation numérique peut confirmer

-

Je ne m’attendais pas à ça comme réponse !

Hors considération de géométrie des DO, je relie la rigidité au module d’Young et que ce soit acier ou inox c’est kif kif (200 Gpa). Certes les limites de plasticité / rupture sont très différentes mais dans la zone élastique je ne voies pas ce qui pourrait changer.

-

En ce moment je suis un peu dans le dur car il y a un truc que je ne comprends pas. Je vais corriger une erreur à savoir commencer par le début : la conception et l’approche que j’ai mise en place.

Ca risque d’être indigeste parce qu’il va y avoir plusieurs questions dans le même post ! (la clarté n’est pas nécessairement une qualité chez moi). Soyez fort, accrochez vous !

La méthodo :

Quand je pars de « 0 » j’aime bien essayer d’avoir quelques points d’appuis. Pour les cadres j’ai fait comme pour le roues, j’ai recours à un logiciel de calcul de poutres et je « modélise » des configurations « connues ». Pour les cadres pas de rebouclage comme j’avais pu le faire avec les roues grâce à un article glané sur le net.Je ne voies pas les chiffres comme une valeur absolue mais comme un moyen de faire du relatif et je ne regarde que la partie rigidité, pas le dimensionnement. Les 2 DOs arrières sont bloqués en déplacement mais pas en rotation. A l’avant il y a une fausse fourche infiniment rigide dont l’axe est simplement bloqué en en déplacement vertical. Je calcule plusieurs sollicitations :

- 100 N en frontal et latéral au niveau de l’axe avant

- 100 N suivant les 3 axes au niveau de la partie supérieure du tube de direction

- 100 N suivant les 3 axes au niveau du boitier de pédalier (extrémité droite du boitier)

- 100 N en vertical au niveau de la tige de selle.

Tout ça c’est bien beau mais ça ne relie pas à la réalité aux grandeurs critiques. Et là j’ai des idées mais aucunes certitudes :

- Confort = « rigidité verticale » ? On peut la voir au niveau de la selle, du boitier de pédalier ou de la douille de direction.

- « Rigidité » : j’ai l’impression qu’on utilise ce terme surtout pour parler de la rigidité latérale. J’aurai tendance à regarder deux valeurs : celle au boitier de pédalier pour la transmission de la puissance au train (quand on ne tire pas sur le cintre), et celle à la douille de direction quand on mobilise aussi le haut du corps (danseuse, relance). Que faut-il regarder / privilégier selon vous ? Il y a beaucoup de battage médiatique autour de la rigidité des boitiers de pédalier. Je suis tombé sur une vidéo de la bikeacademy qui permet quand même de relativiser.

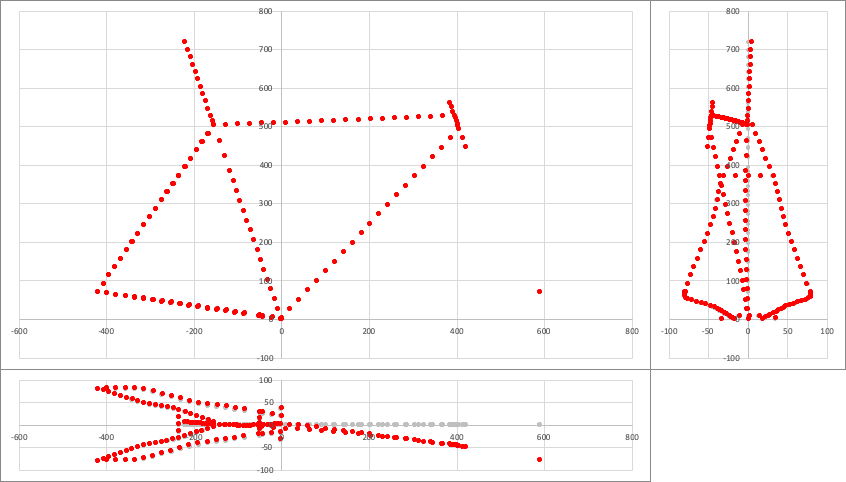

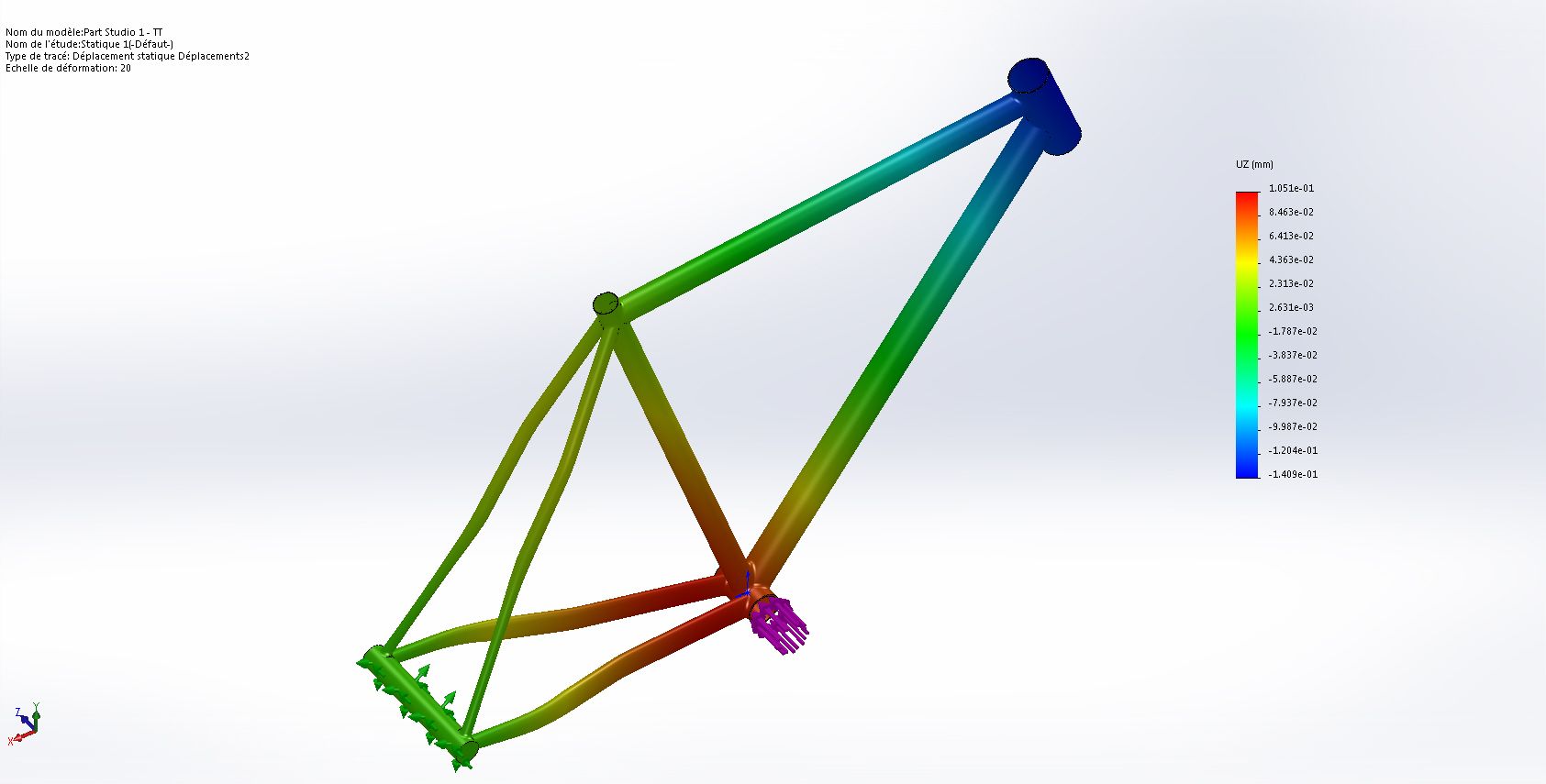

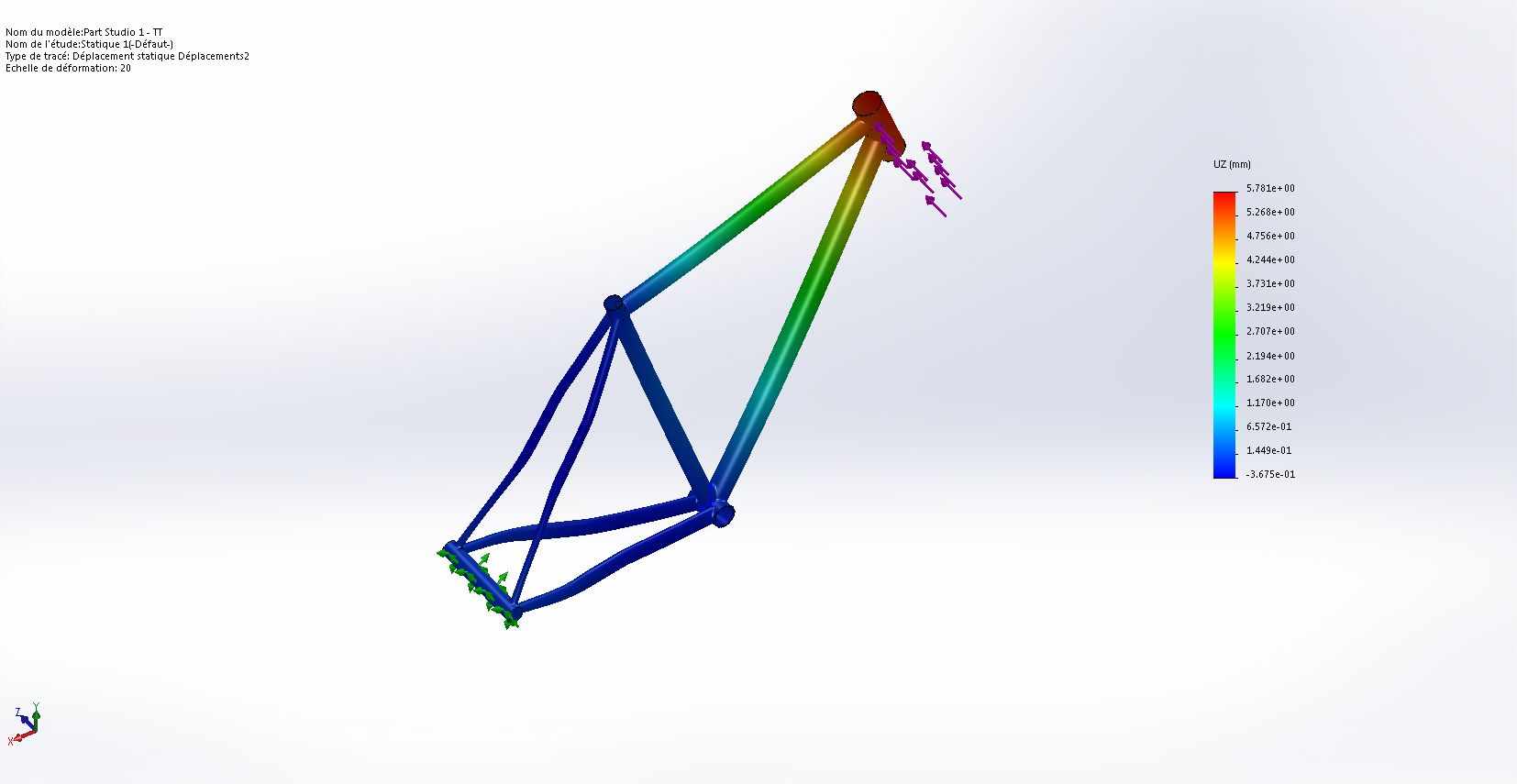

Visuellement voici ce que donne une sollicitation :

- un chargement latréal au niveau de l’axe de fourche :

- un chargement latéral au pédalier

Les refs :

Sur la base de ces quelques indicateurs j’ai cherché à positionner mon projet par rapport à plusieurs références :- le CINELLI NEMO TIG dont j’ai essayé d’identifier le choix de tubing. Avis recueilli ici même : c’est raide !

- La même géométrie avec les kits de bases proposés par Ciclicorsa (« normal », oversize » et XCR mais aussi ce que cela pourrait donner avec un tubing alu du catalogue columbus) : Avis perso : la version de base ne doit pas être taillée pour la course donc un peu loin de ce que je cherche.

J’ai fait quelques variations pour mieux comprendre et appréhender la contribution de chaque tube aux paramètres que j’ai regardés. En gros je cible une « rigidité » comme le Nemo, au moins au niveau du boitier de pédalier et un confort « moyen » donc pas une planche comme le TIG mais pas un truc tout mou comme ce que j’estime être le kit de base.

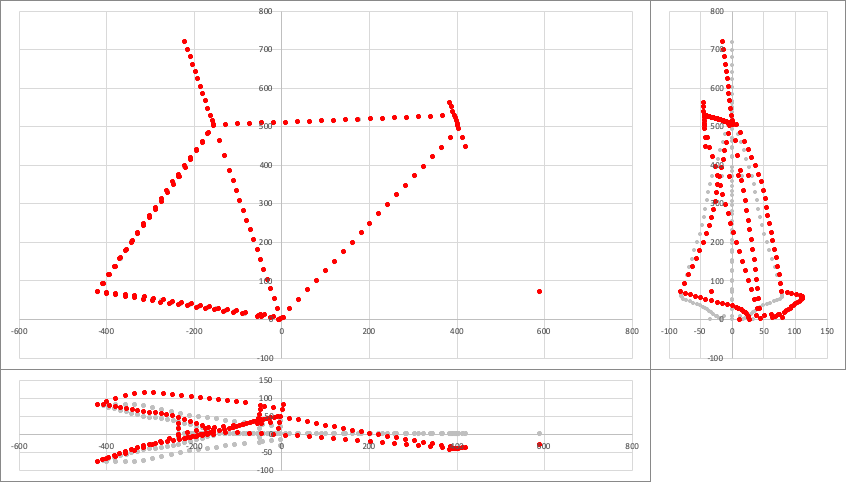

Visuellement je sors des truc qui ressemblent à ca : (noir ref, gris différentes variantes du projet en cours) :

Le hic :

Mais voilà, la « mauvaise » surprise est que j’ai du mal à garder une rigidité satisfaisante au boitier de pédalier dès lors que je mets des bases en « S ». Elle s’écroule assez vite. Je me fais peut-être peur pour rien.- Premier point qu’est qui peut expliquer ce pb avec les bases en S ? Le problème ne vient pas de la forme mais du fait que je sois obligé d’écarter la fixation sur le boitier et que ça donne plus de flexibilité quand je pousse le boitier en latéral. Le seul truc qui me vient à l’esprit c’est que plus les bases sont écartées plus ça ressemble à un parallélogramme plutôt qu’un triangle. Est-ce que je me plante ? Y-a-t-il une explication plus cohérente ?

- Deuxième point, est-ce que selon vous les grandeurs que je regarde sont pertinentes ? (Certains doivent se dire que je fais mal aux mouche pour un premier cadre mais comme je l’ai dit j’ai trop peur de la déception).

-

Salut, je suis également un peu “étonné” par la comparaison inox acier de Christo (j’ai pas trouvé mieux que “étonné” comme mot, mais ça remet en cause certaines de mes années d’études et ce que des “anciens” m’ont dit, si la réalité le fait ressentir je pense qu’il faut creuser l’idée

). Peut être que cela vient de l’accroche différente du métal d’apport entre les deux matériaux, les propriétés mécanique après chauffe et cie.

). Peut être que cela vient de l’accroche différente du métal d’apport entre les deux matériaux, les propriétés mécanique après chauffe et cie.Concernant tes simulations, je pense que malgré la fourche indéfiniment rigide la douille de direction admet une rotation (l’angle de chasse peut s’ouvrir et se fermer)

Comment pends tu en compte les différences d’épaisseurs de butted par tube ?

Tes 4 cas de charges de 100N sont-ils appliqués en même temps ? Si oui, même si c’est du comparatif la pondération entre chaque charge à 1 peut corrompre le résultat.

Peux tu détailler tes axes de graphiques et les unités associé (j’aurais dit BB en abscisses et HT en ordonnées vu l’ordre de grandeur) -

Concernant tes simulations, je pense que malgré la fourche indéfiniment rigide la douille de direction admet une rotation (l’angle de chasse peut s’ouvrir et se fermer)

Oui c’est le cas car je laisse volontairement le point au niveau de l’axe de roue se déplacer suivant les deux directions horizontales.

Comment pends tu en compte les différences d’épaisseurs de butted par tube ?

Les points sont reliés par des “poutres”, chacune a les propriétés qui vont bien (section, moment) et qui tiennent compte du tube choisi (diamètre et épaisseur moyenne sur le segment représenté). Je suis bien conscient des limites du truc spécialement au niveau des jonctions entre tube et de la zone du BB.

Tes 4 cas de charges de 100N sont-ils appliqués en même temps ? Si oui, même si c’est du comparatif la pondération entre chaque charge à 1 peut corrompre le résultat.

Non il y a au total 9 chargements calculés pour découpler les effets. Idéalement j’aurai voulu remonter jusqu’aux efforts sur un cycle de pédalage mais il faudrait que je trouve un logiciel de cinématique 3D gratuit (et simple) et j’ai pas (encore) trouvé.

Peux tu détailler tes axes de graphiques et les unités associé (j’aurais dit BB en abscisses et HT en ordonnées vu l’ordre de grandeur)

Pour le repère du cadre :

- X : horizontal dans l’axe du vélo

- Y : horizontale, latéral au vélo

- Z : vertical

Pour les graphiques :

- en 1 ce qui est en ordonnée

- en 2 (vs = versus), l’abscisse.

-

Bon, mes études, c’était il y a vraiment (très) longtemps…

La meilleure illustration que je puisse vous donner : vous mettez le coté base d’un DO en acier dans un étau et vous pliez le coté hauban pour le mettre dans l’axe du hauban (la manip classique de mise en forme des DO).

Et ensuite vous faites la même chose avec un DO en inox.Et là, la différence, on la sent réellement, car l’effort à appliquer pour mettre l’inox en forme est très supérieur…

Je pense que l’axe d’une roue prise entre des DO “moux et pas raides” va beaucoup plus bouger que le même axe serré entre des DO inox bien plus raides

Je vous accorde que c’est assez empirique, mais c’est testé…

Le module d’Young, c’est juste la pente initiale de la courbe de déformation, ca ne doit pas tout dire sur le comportement du matériau

-

@christo pareil mes études sont loin et la méca aussi mais j’aimais ça donc j’ai plus de restes qu’en philo.

Si j’ai bien compris ce que tu dis décris, l’effort dont tu parles est celui nécessaire pour arriver à la limite plastique pour que le matériaux garde une forme voulue. De ce point de vue oui il n’y a pas photo la limite est bien plus haute pour l’inox.

Par contre une fois mis en forme la pente redevient la module d’Young. Arriver à la limite que tu décris c’est tordre ton cadre. Ce que j’entends par rigidité c’est la déformation élastique (sous entendu réversible sans ton intervention) pour un effort donné.

J’ai pas encore soudé mais ma compréhension est la suivante :

- la qualité de l’acier joue sur l’épaisseur nécessaire pour supporter un effort max avant d’atteindre le domaine plastique (je ne parle même pas de la rupture). Plus la limite plastique est basse plus il faut de métal.

- la contrepartie est que tu impactes la rigidité (plus de métal = plus de rigidité à même diamètre de tube),

- conséquence il fau(drai)t adapter les diamètre des tubes.

-

Salut Alex

en fait en y pensant c’est peut être juste la transmission des vibrations que je ressens différente entre inox et acier… La prochaine fois je vais essayer de comparer la déformation des 2 cadres (avec la meme roue) quand j’appuis sur la manivelle

et j’vous dis… -

Salut @christo

Si ça tu es prêt a partager et intéressé je serai curieux de passer tes cadres à ma moulinette. Je sais bien qu’un velo ne se résume pas à un cadre et encore moins le saucissonnage en poutre qui me sert à le représenter mais ca alimenterait mon besoin d’objectivition.

Si d’autres veulent faire du rétro engineering sur des géométries basiques je suis tout autant disposer à le faire. Pour le moment c’est un peu tout ce que je peux apporter à la communauté.

-

Je partage une info.

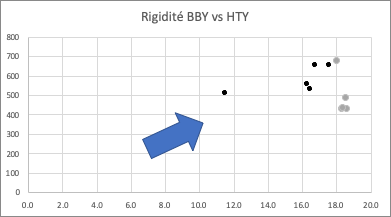

@bastien m’a donné un coup de main et fait des calcul 3D sur la geometrie et le choix de tubbing que je vise.

J’ai rejoué les deux calculs avec ma metgode simplifiée et le recoupement n’est pas si mauvais :

- chargement latérale du pédalier : 0.1mm en 3D, 0.09 mm dans mon cas

- chargement de la douille de direction : 5.8 mm en 3D, 8.0 mm dans mon cas.

Sans être exhaustif, ça valide un peu mon approche pour faire un screening de choix de tubes et de géométrie.

Toujours grâce @bastien, j’ai du me plonger un peu plus dans ces histoires de rigidités qui pour le moment ne sont que du feeling alimenté intialement par cette vidéo :

. Il semble y avoir de quoi se documenter mais pour le moment je suis loin d’être au point. -

Bonsoir à tous

Le projet avance. Les tubes sont arrivés. Je me suis sûr loupé pour un ou deux trucs dont les haubans commandés droits ! Au final je prends ça pour un acte manqué car j’ai longuement hésité. Ca passe “juste” possible que je parte comme ca même si un cintre de 3 ° serait idéal. Que ce soit ça où le passage de roue au niveau des bases le choix reste à faire.

Après il faut se faire la main. Je ne vais rien vous apprendre. Le premier exercice à blanc a été fait sur du tube tout venant sans aller jusqu’au bout du limage. Le coup de lime n’est pas trop compliqué le plus dur c’est d’épargner les tubes et ne s’attaquer qu’à la brasure. Après autopsie ça n’a pas l’air trop mal. Un autre à servi de test de résistance. J’ai eu beau taper tout ce que j’ai pu les tubes ont plié mais pas la brasure.

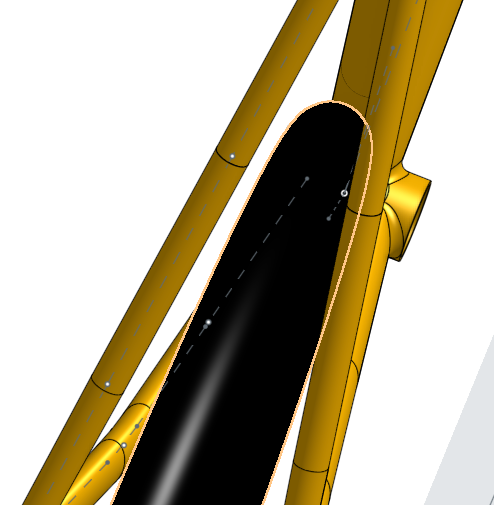

L’apprentissage se poursuit avec un boitier de pédalier et 2 tubes pas cher de chez Ceeway. Comme dirait mon père : pour qu’il y en ait assez il faut qu’il y en ait trop… il y en avait un peu trop et il a fallu limer, limer, limer.

Pendant la brasure, j’ai eu un peu de mal à trouver le bon compromis pour chauffer les boitier de pédaliers, pas trop aider par le métal d’apport que j’ai pris trop petit. La baguette manque de rigidité et surtout il faut “envoyer” pas mal de longueur de baguette. Je suis allé un peu plus loin que le coup d’avant dans la finition.

Sinon petit retour sur le grugeage des tubes. Comme proposé par @Baptiste-K j’ai utilisé ce site :https://dogfeatherdesign.com/ttn_js/. C’est parfait. Le fait qu’il y ait une ligne à 4 ou 5 pouces de l’extrémité virtuelle du tube permet de se repérer facilement. J’ai utilisé la technique de la cornière pour tracer un trait sur la longueur du tube. Je découpe mon patron en laissant 1mm environ, je colle au scotch transparent en 2 étapes. Je commence par m’aligner par rapport au trait le long du tube puis une fois que l’enroulement tombe pile poil je finie de coller.

Après un coup de meuleuse pour approcher et de l’huile de coude et une bonne lime pour finir. Honnêtement je m’attendais à en chier un peu plus.Voilà ce que ça donne à blanc pour un DT (J’ai pas tout à fait fini de limer pour ceux qui aurait idée de zoomer à fond, et la brasure déjà posée “gêne”).

Pour info j’ai finalement coupé mon tube de direction avec la même technique du patron enroulé. J’avais tenté de bricoler une scie à onglet avec ma circulaire mais c’était “dégueulasse”. Au final scie à métaux * lime plate fine donne plutôt un bon résultat (vérifié sur le marbre).

Prochain étape finir un faux triangle avant et après je rentrerai dans le dur de l’excercie “à balles réelles”. Je m’attends à galérer un peu sur le triangle arrière, surtout sur les bases ou on doit moins pouvoir se permettre des approximation sur la longueur. Les miennes sont en S, je n’ai pas encore trop réfléchi mais je trouverai bien une solution le moment venu.

-

Salut Alex

C’est top. Je peux me permettre des commentaires ?

N’oublie pas de percer le boîtier à la jonction avec le DT

Et pour le brasage du HT/DT ( c’est le joint le plus compliqué et le plus critique) je te conseille de faire un pointage de chaque côté au niveau des oreilles (c’est un peu chiant côté marbre) puis de faire un petit cordon bien pénétrant sur le haut du joint. Ensuite tu commenceras (hors du marbre) le brasage du HT/DT par quadrant en commençant par le bas du joint en faisant par exemple 3h-6h, puis 9h-12h puis 9h-6h et enfin 3h-6h.

Avec une séquence de ce type tu empêches le resserrement d’angle entre le HT et le DT. Il faut aussi que tu chauffes de manière bien homogène le HT afin d’éviter une distorsion du tube, et aussi pour anticiper le fait que parce qu’il est plus épais que le DT il va tout pomper

Voilà voilà, c’était le conseil de quelqu’un qui a bien brûlé des tubes … -

Salut @christo

Bine sûr que tu peux te permettre, mes posts sont peut être mal écris dans le sens où je ne laisse pas assez la porte ouvert aux remarques.

Merci pour le conseil sur la jonction DT / HT. Je pensais que la plus touchy étais l’ensemble des tubes autour du BB parce que pour le coup c’est un vrai puit de chaleur. Je vais suivre tes conseils.

Je n’ai ps montré ce que ça donne brut. Voici la soudure de ce matin. contrairement au ST j’ai pointé dessus / dessous et sur les cotés pour souder hors du marbre (il faut que je trouve un pied car dans l’étau ce n’est pas hyper simple). Je n’arrive pas à faire en une passe donc je ne sais pas si visuellement vous pensez que j’ai trop chauffé. Il a fallu comme toujours pour le moment refaire un petit tour au chalumeau pour uniformiser le cordon.

NB1 : les tubes ne sont pas centrés sur le BB car c’est du 73 sur un gabarit pour du 68…

NB2 : je n’ai pas soudé le HT/DT car c’est le HT définitif, je voulais seulement m’assurer que je savais gruger les deux extrémités et vérifier qu’à la soudure je n’avais eu trop de déformation.Petite question quand je vais me lancer dans le cadre complet. Je pensais faire le triangle avant en pointant tout. Faut il :

- commencer par faire un cordon fin à toutes les jonctions pour solidifier l’assemblage avant de passer à la brasure finale ? Quel ordre dans ce cas ?

- plutôt faire dessus / dessous pour toutes les jonctions avant de suivre ta logique de cadrant et là revient la question quel ordre pour les jonctions ? (Méthode que semble suivre les anglais de bicycle academy).

-

Autre question. Quant tu dis de bien chauffer le tube, est ce qu’il faut que tout le tube soit chaud et simplement venir amener à la bonne température localement la ou je soude ?

Est ce vrai pour tous les tubes ou seulement les plus dur à chauffer (bb et HT) ?

-

Je pense qu’au début il faut plutôt faire des sous assemblages : ST/BB, puis HT/DT. Les faire comme tu as fait, c’est à dire pointer dans le jig et faire la brasure complète en dehors du jig. Ça te permet de rattraper des petites déviations et de faire éventuellement des corrections. Ensuite tu remets dans le jig et tu fais des pointages (dessus, dessous) partout. Tu remets sur le marbre pour vérifier /corriger et ensuite tu brades hors marbre. Moi je préfère faire TT/HT, vérifier/corriger, TT/ST, vérifier/correc, puis enfin DT/BB.

Le coup des oreilles c’est surtout pour le DT/HT car comme il y a beaucoup d’angle et des tubes d’épaisseur bien différentes il faut avoir un pointage bien solide. De plus les points de pointage sont des bons indicateurs de température : quand ils commencent à couler, tu peux y allerUne température homogene tout le tour des tubes c’est idéal car la chauffe locale c’est l’assurance de la déformation

Idéalement il ne faut pas recharger une brasure.

-

Top merci de partager ton expérience. Encore une petite question. Comment tu fais pour les jonctions qui ont plus de 2 tubes (bb par exemple). Est- ce que tu ne brases pas la ou tu auras un autre tube ou est ce que tu limes grossièrement ?

-

Alex, je ne comprends pas vraiment ta question

-

Si je brase le ST sur le BB, comme pour mon test à blanc je me retrouve avec le cordon qui gene le raccord DT / BB (même problème pour TT/ST et ST / Haubans dans une moindre mesure). Donc je voulais savoir comment tu fais. Est ce que tu limes grossièrement la soudure et en plus tu retouches ton grugeage ou est ce que tu évites de braser la ou tu sais qu’il y aura la deuxième jonction.

J’espère que c’est compréhensible.

-

Oui je comprends maintenant.

Alors moi ce que je fais, c’est de faire un cordon un peu fin du coté ST/BB au niveau de la jonction avec le DT. Ensuite, j’adapte le grugeage du DT avec le BB de manière à ce que la jonction se fasse le plus intimement possible. J’y vais à petits pas, car le moindre gap est une occasion pour la brasure de tirer sur les tubes et de générer ainsi soit de la déformation du triangle soit des contraintes.Dans ton cas le cordon est assez épais visiblement. Je pense que tu devrais bien repérer la zone de jonction et réduire un peu l’épaisseur du cordon avant de retoucher le grugeage du DT.

-

parfait merci.